Fotografia: Engenheiro operacional - Edvaldo Araújo

Manutenção preventiva é uma atividade de extrema importância para otimizar a vida útil de um equipamento, bem como garantir a sua utilização de forma eficiente. Conforme a NBR 5462/94, esta manutenção é conceituada da seguinte forma:

Manutenção efetuada em intervalos predeterminados, ou de acordo com critérios prescritos, destinada a reduzir a probabilidade de falha ou a degradação do funcionamento de um item.

A NBR 5462/94 define três tipos de manutenções, que são. Corretiva, Preventiva e Preditiva. Assim, a empresa define o tipo de estratégia de manutenção conforme as prioridades que assegurem a disponibilidade e confiabilidade dos ativos.

Veja nesse artigo os principais aspectos da manutenção preventiva. Sobretudo, como é realizada e os benefícios obtidos.

Além disso, veja um comparativo entre manutenção preventiva e preditiva para entender as diferenças.

Siga em frente! Veja e aprenda tudo sobre o assunto. Boa leitura!

Manutenção preventiva definição?

A manutenção preventiva pode ser definida como a técnica de agir de forma antecipada para prevenir falhas e panes nos equipamentos. Ou seja, visa trocas com base no cálculo de vida útil dos componentes. Assim como, evitar paradas não programadas e o risco de acidentes.

É preciso enfatizar que ela segue norma para atender aspectos de confiabilidade e manutenibilidade dos equipamentos.

Por isso, envolve ações de caráter técnico, administrativo e de supervisão com a finalidade de manter ou repor os equipamentos.

Ou seja, consiste na realização de manutenções planejadas em determinados períodos, conforme critérios estabelecidos.

1. Como exemplo de manutenções programadas podemos apontar os seguintes serviços:

2. Reaperto de parafusos;

3. Inspeções de rolamentos durante a operação;

4. Substituição de peças desgastadas;

5. Lubrificação;

6. Limpezas;

7. Ajustes, dentre outros.

No entanto, é importante enfatizar que este tipo de manutenção é adequado especificamente para problemas relacionados com a vida útil do equipamento.

Ou seja, em problemas relacionados às operações realizadas, esta não é adequada e nem eficiente.

Fotografia: Engenheiro operacional - Edvaldo Araújo

Qual é o objetivo da manutenção preventiva?

Conforme a NBR 5462/94, o objetivo da manutenção preventiva é reduzir ou eliminar as possibilidades de falhas, ou degradação de equipamentos. Ou seja, visa acompanhar e monitorar o uso do equipamento para evitar a utilização inadequada ou intensiva.

Assim, é possível entender que a manutenção planejada está voltada para prolongar a vida útil do equipamento. De fato, é uma manutenção de máquinas industriais que propicia à empresa obter uma redução de custos e evitar paradas no processo produtivo.

Portanto, o principal objetivo da manutenção programada é assegurar altos índices de disponibilidade e confiabilidade dos equipamentos.

Critérios para adotar a manutenção preventiva

Para realizar a manutenção preventiva a empresa deve atentar-se para alguns critérios.

Confira quais:

Intervalo de tempo para manutenção

De modo geral, esse tempo é definido conforme a recomendação do fabricante ou uma determinação da empresa.

Neste sentido, estabelece a periodicidade para a verificação dos componentes. Da mesma forma, o desempenho do equipamento.

Horas de atividade da máquina

Este critério considera a quantidade de horas que um determinado equipamento pode funcionar antes de ocorrer uma manutenção programada.

Volume de produção

Esse critério estabelece uma orientação sobre a quantidade de itens a serem produzidos por uma máquina antes de ocorrer uma manutenção preventiva.

Critério misto

Neste critério, a definição da necessidade de uma manutenção planejada será pela combinação de critérios. Por exemplo, pode ser considerado critério misto o volume de produção e as horas de atividade da máquina.

Desse modo, o que ocorrer primeiro indicará a necessidade de realizar a manutenção preventiva. Além disso, é importante que essas definições de critérios estejam registradas no plano de manutenção programada e tenham acompanhamento constante.

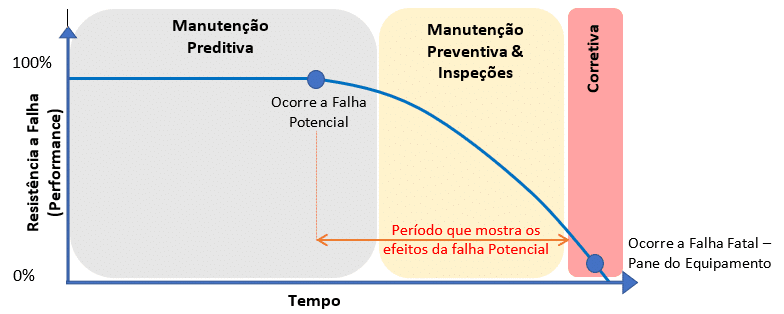

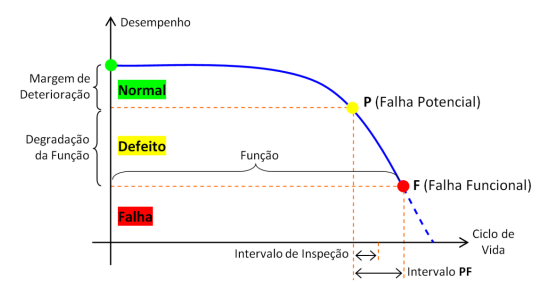

Relação entre a Curva PF e a manutenção preventiva

Para entender a relação existente entre a curva PF e a manutenção preventiva, é preciso esclarecer primeiramente o que é essa curva.

De uma maneira simples, a curva PF é definida conforme os padrões Reliability Centered Maintenance (RCM).

Neste sentido, visa indicar como o desempenho declina ao longo do tempo. Sobretudo com a perda da função para a qual era destinado o equipamento.

O objetivo da curva PF é o de definir o intervalo PF. Ou seja, o intervalo entre a falha potencial e a falha funcional.

Por isso, é uma ferramenta analítica para relacionara desempenho do equipamento sobre seu tempo de funcionamento.

De fato, tem a grande vantagem de garantir a confiabilidade dos equipamentos. Além disso, traçar estratégias adequadas de manutenção industrial.

Principalmente, porque apenas 11% das falhas estão relacionadas ao envelhecimento dos equipamentos.

O que significa dizer que uma estratégia adequada de manutenção garante que 89% dos equipamentos estejam disponíveis e confiáveis por um longo período.

Tipos de falhas em manutenção industrial

Para entender os aspectos de um equipamento que sinalizam para a necessidade de uma manutenção mecânica é importante diferenciar a falha potencial da funcional.

Falha potencial

Este tipo de falha é um indicativo de que alguma coisa não está funcionando como deveria estar.

De fato, essa falha é característica do início de um defeito. No entanto, com o passar do tempo fica mais acentuada e reduz a performance do componente.

Isto porque os equipamentos não param de uma hora para outra sem motivo. Porém, ao longo do tempo, mostram indicativos de que existem problemas.

Como exemplo de falha potencial podemos apontar as seguintes ocorrências:

Elevação nos níveis de temperatura dos rolamentos;

· Aumento dos níveis de vibração;

· Diminuição da vazão e pressão;

· Aumento do nível de ruídos.

Falha funcional

Por falha funcional conceitua-se a incapacidade de um item desempenhar a função para a qual foi projetado. Ou seja, o equipamento funciona, mas não consegue atender mais ao nível mínimo de desempenho especificado.

Além disso, é importante observar que a falha funcional pode ter origem nos erros de projeto e de fabricação. Da mesma forma, com erros de instalação e comissionamento, de operação e manutenção.

Daremos um exemplo de falha funcional em um redutor de velocidade:

· Desarmamento do motor por sobrecorrente;

· Ocorre a queima do motor devido ao curto-circuito;

· O rolamento do motor quebra;

· O rotor do motor elétrico fica desbalanceado;

· O torque na partida do motor deixa de funcionar.

O que é plano de manutenção preventiva?

Um plano de manutenção planejada está relacionado com a vida útil do equipamento. Nesse sentido, existem diversas ferramentas para montar o plano. De planilhas de Excel até programas específicos.

O mais importante é reunir as seguintes informações:

· Os serviços que serão realizados;

· Data para realização dos serviços;

· Responsáveis pela execução dos serviços;

· Recursos necessários para a execução dos serviços;

· Prazo de duração da execução do serviço;

· Custo de cada serviço, custo por unidade e o custo total;

· Materiais que serão aplicados;

· Máquinas, dispositivos e ferramentas para manutenção.

Para montar um plano de manutenção preventiva há alguns passos.

7 passos para montar um plano de manutenção preventiva

1º – Realizar um checklist da manutenção realizada em cada equipamento;

2º – Verificar os custos envolvidos em cada manutenção;

3º – Definir um cronograma com frequência e periodicidade das manutenções;

4º – Definir o tamanho da equipe observando quantidade e qualificação;

5º – Atribuir papéis de acordo com as necessidades de manutenção;

6º – Acompanhar cada atividade e o progresso do plano;

7º – Estabelecer métricas de produtividade relacionadas com as variáveis de tempo médio de atendimento; intervalo entre reparos e rentabilidade por máquina.

Muito Obrigado!

Gostou desse Feedback? Comente abaixo. Até a próxima!

Adicionar Novo Comentário